Der Verlust eines Drehstrommotors kann in Kupferverlust, Aluminiumverlust, Eisenverlust, Streuverlust und Windverlust unterteilt werden.Die ersten vier sind Wärmeverluste und die Summe wird Gesamtwärmeverlust genannt.Der Anteil von Kupferverlust, Aluminiumverlust, Eisenverlust und Streuverlust am Gesamtwärmeverlust wird erläutert, wenn sich die Leistung von klein nach groß ändert.Obwohl der Anteil des Kupferverbrauchs und des Aluminiumverbrauchs am Gesamtwärmeverlust schwankt, nimmt er im Allgemeinen von groß nach klein ab, was einen Abwärtstrend zeigt.Im Gegensatz dazu nehmen Eisenverluste und Streuverluste, obwohl es Schwankungen gibt, im Allgemeinen von klein nach groß zu und zeigen einen Aufwärtstrend.Wenn die Leistung groß genug ist, übersteigt der Eisenverlust den Kupferverlust.Manchmal übersteigt der Streuverlust den Kupfer- und Eisenverlust und ist der erste Faktor für den Wärmeverlust.Eine erneute Analyse des Y2-Motors und die Beobachtung der proportionalen Änderung verschiedener Verluste zum Gesamtverlust zeigen ähnliche Gesetze.Unter Berücksichtigung der oben genannten Regeln kommt man zu dem Schluss, dass unterschiedliche Leistungsmotoren unterschiedliche Schwerpunkte auf die Reduzierung des Temperaturanstiegs und des Wärmeverlusts legen.Bei kleinen Motoren sollte zunächst der Kupferverlust reduziert werden;Bei Motoren mittlerer und hoher Leistung sollte der Schwerpunkt des Eisenverlusts auf der Reduzierung von Streuverlusten liegen.Die Ansicht, dass „Streuverluste viel geringer sind als Kupferverluste und Eisenverluste“, ist einseitig.Besonders hervorzuheben ist, dass mit zunehmender Motorleistung umso mehr auf die Reduzierung von Streuverlusten geachtet werden sollte.Motoren mittlerer und großer Leistung verwenden Sinuswicklungen, um das harmonische magnetische Potenzial und Streuverluste zu reduzieren, und die Wirkung ist oft sehr gut.Verschiedene Maßnahmen zur Reduzierung von Streuverlusten erfordern im Allgemeinen keine Erhöhung der effektiven Materialien.

Einführung

Der Verlust eines Drehstrommotors kann in Kupferverlust PCu, Aluminiumverlust PAl, Eisenverlust PFe, Streuverlust Ps und Windverschleiß Pfw unterteilt werden. Die ersten vier sind Wärmeverluste, deren Summe als Gesamtwärmeverlust PQ bezeichnet wird. davon Streuverlust Es ist die Ursache aller Verluste mit Ausnahme des Kupferverlusts PCu, des Aluminiumverlusts PAl, des Eisenverlusts PFe und des Windverschleißes Pfw, einschließlich harmonischem magnetischem Potenzial, magnetischem Streufeld und seitlichem Strom der Schurre.

Aufgrund der Schwierigkeit bei der Berechnung des Streuverlusts und der Komplexität des Tests schreiben viele Länder vor, dass der Streuverlust mit 0,5 % der Eingangsleistung des Motors berechnet wird, was den Widerspruch vereinfacht.Dieser Wert ist jedoch sehr grob, und unterschiedliche Designs und unterschiedliche Prozesse sind oft sehr unterschiedlich, was auch den Widerspruch verbirgt und die tatsächlichen Betriebsbedingungen des Motors nicht wirklich widerspiegeln kann.In letzter Zeit erfreut sich die Messung der Streuverluste immer größerer Beliebtheit.Im Zeitalter der globalen wirtschaftlichen Integration besteht der allgemeine Trend zu einer gewissen zukunftsorientierten Integration in internationale Standards.

In dieser Arbeit wird der Dreiphasen-Wechselstrommotor untersucht.Wenn sich die Leistung von klein nach groß ändert, ändert sich der Anteil des Kupferverlusts PCu, des Aluminiumverlusts PAl, des Eisenverlusts PFe und des Streuverlusts Ps am Gesamtwärmeverlust PQ, und es werden Gegenmaßnahmen ermittelt.Entwerfen und fertigen Sie vernünftiger und besser.

1. Verlustanalyse des Motors

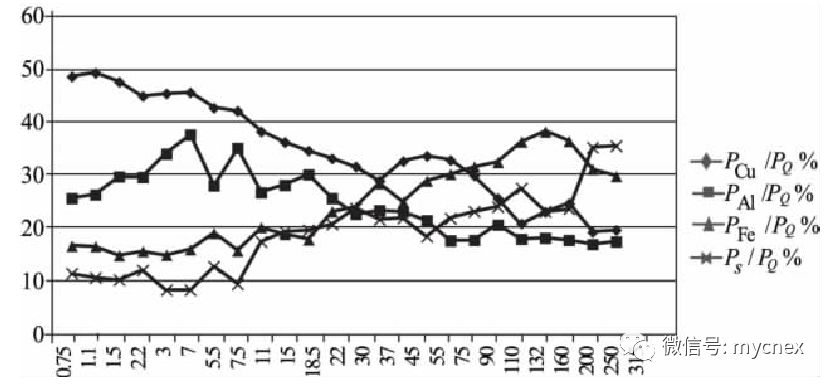

1.1 Beobachten Sie zunächst eine Instanz.Eine Fabrik exportiert Produkte der E-Serie von Elektromotoren, und die technischen Bedingungen legen die gemessenen Streuverluste fest.Um den Vergleich zu erleichtern, schauen wir uns zunächst zweipolige Motoren an, deren Leistung zwischen 0,75 kW und 315 kW liegt.Basierend auf den Testergebnissen wird das Verhältnis von Kupferverlust PCu, Aluminiumverlust PAl, Eisenverlust PFe und Streuverlust Ps zum Gesamtwärmeverlust PQ berechnet, wie in Abbildung 1 dargestellt.Die Ordinate in der Abbildung ist das Verhältnis verschiedener Wärmeverluste zum gesamten Wärmeverlust (%), die Abszisse ist die Motorleistung (kW), die gestrichelte Linie mit Rauten ist der Anteil des Kupferverbrauchs, die gestrichelte Linie mit Quadraten ist der Anteil des Aluminiumverbrauchs und die gestrichelte Linie des Dreiecks ist das Eisenverlustverhältnis, und die gestrichelte Linie mit dem Kreuz ist das Verhältnis des Streuverlusts.

Abbildung 1. Ein gestricheltes Liniendiagramm des Anteils von Kupferverbrauch, Aluminiumverbrauch, Eisenverbrauch, Streuverlust und Gesamtwärmeverlust von 2-poligen Motoren der E-Serie

(1) Wenn sich die Leistung des Motors von klein nach groß ändert, ändert sich der Anteil des Kupferverbrauchs zwar, ändert sich jedoch im Allgemeinen von groß nach klein und weist einen Abwärtstrend auf.0,75 kW und 1,1 kW machen etwa 50 % aus, während 250 kW und 315 kW weniger als 20 % ausmachen. Der Anteil des Aluminiumverbrauchs von 20 % hat sich im Allgemeinen ebenfalls von groß nach klein verändert und zeigt einen Abwärtstrend, aber die Veränderung ist nicht groß.

(2) Von kleiner zu großer Motorleistung ändert sich der Anteil des Eisenverlusts, obwohl es Schwankungen gibt, nimmt er im Allgemeinen von klein zu groß zu und zeigt einen Aufwärtstrend.0,75 kW bis 2,2 kW sind etwa 15 %, und wenn sie größer als 90 kW sind, übersteigen sie 30 %, was mehr als der Kupferverbrauch ist.

(3) Die proportionale Änderung der Streuverluste nimmt zwar schwankend zu, nimmt aber im Allgemeinen von klein nach groß zu und weist einen Aufwärtstrend auf.0,75 kW bis 1,5 kW entsprechen etwa 10 %, während 110 kW nahezu dem Kupferverbrauch entsprechen.Bei Spezifikationen über 132 kW übersteigen die meisten Streuverluste den Kupferverbrauch.Die Streuverluste von 250 kW und 315 kW übersteigen die Kupfer- und Eisenverluste und sind der erste Faktor für den Wärmeverlust.

4-poliger Motor (Liniendiagramm weggelassen).Der Eisenverlust über 110 kW ist größer als der Kupferverlust, und der Streuverlust von 250 kW und 315 kW übersteigt den Kupferverlust und den Eisenverlust und wird zum ersten Faktor beim Wärmeverlust.Die Summe aus Kupferverbrauch und Aluminiumverbrauch dieser Serie von 2- bis 6-poligen Motoren macht beim kleinen Motor etwa 65 % bis 84 % des gesamten Wärmeverlusts aus, während der große Motor auf 35 % bis 50 % sinkt, während der Eisen Verbrauch ist das Gegenteil, der kleine Motor ist für etwa 65 % bis 84 % des gesamten Wärmeverlusts verantwortlich.Der gesamte Wärmeverlust beträgt 10 % bis 25 %, während er beim großen Motor auf etwa 26 % bis 38 % ansteigt.Streuverluste machen bei kleinen Motoren etwa 6 bis 15 % aus, während bei großen Motoren der Anteil auf 21 bis 35 % ansteigt.Wenn die Leistung groß genug ist, übersteigt der Eisenverlust den Kupferverlust.Manchmal übersteigt der Streuverlust den Kupferverlust und den Eisenverlust und wird zum ersten Faktor für den Wärmeverlust.

1,2 R-Serie 2-poliger Motor, gemessener Streuverlust

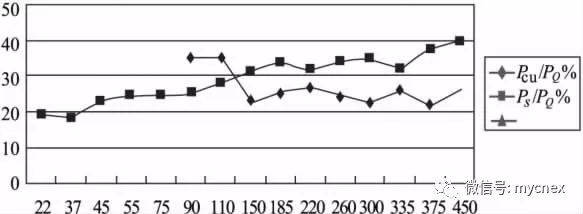

Anhand der Testergebnisse wird das Verhältnis von Kupferverlust, Eisenverlust, Streuverlust usw. zum Gesamtwärmeverlust PQ ermittelt.Abbildung 2 zeigt die proportionale Änderung der Motorleistung zum Streukupferverlust.Die Ordinate in der Abbildung ist das Verhältnis des Streukupferverlusts zum gesamten Wärmeverlust (%), die Abszisse ist die Motorleistung (kW), die gestrichelte Linie mit Rauten ist das Verhältnis des Kupferverlusts und die gestrichelte Linie mit Quadraten ist das Verhältnis der Streuverluste.Abbildung 2 zeigt deutlich, dass im Allgemeinen der Anteil der Streuverluste am Gesamtwärmeverlust umso größer ist, je größer die Motorleistung ist, und dieser steigt.Abbildung 2 zeigt auch, dass bei Größen über 150 kW die Streuverluste die Kupferverluste übersteigen.Es gibt verschiedene Motorgrößen und der Streuverlust beträgt sogar das 1,5- bis 1,7-fache des Kupferverlusts.

Die Leistung dieser Serie 2-poliger Motoren reicht von 22 kW bis 450 kW.Das Verhältnis des gemessenen Streuverlusts zum PQ ist von weniger als 20 % auf fast 40 % gestiegen, und die Änderungsspanne ist sehr groß.Ausgedrückt als Verhältnis des gemessenen Streuverlusts zur Nennausgangsleistung beträgt dieser etwa (1,1–1,3) %;Wenn es durch das Verhältnis des gemessenen Streuverlusts zur Eingangsleistung ausgedrückt wird, beträgt es etwa (1,0 ~ 1,2) %, die beiden letztgenannten Das Verhältnis des Ausdrucks ändert sich nicht wesentlich, und es ist schwierig, die proportionale Änderung des Streuverlusts zu erkennen Verlust für PQ.Daher kann die Beobachtung des Wärmeverlusts, insbesondere des Verhältnisses von Streuverlust zu PQ, das sich ändernde Gesetz des Wärmeverlusts besser verstehen.

Der gemessene Streuverlust in den beiden oben genannten Fällen basiert auf der IEEE 112B-Methode in den Vereinigten Staaten

Abbildung 2. Liniendiagramm des Verhältnisses von Kupferstreuverlusten zu Gesamtwärmeverlusten des 2-poligen Motors der R-Serie

1.3 Motoren der Y2-Serie

Die technischen Bedingungen schreiben vor, dass der Streuverlust 0,5 % der Eingangsleistung beträgt, während GB/T1032-2005 den empfohlenen Wert des Streuverlusts vorgibt.Nehmen Sie nun Methode 1 und die Formel lautet Ps=(0,025-0,005×lg(PN))×P1 Formel PN- ist die Nennleistung;P1- ist die Eingangsleistung.

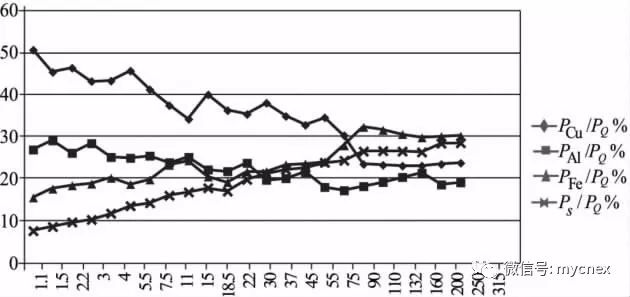

Wir gehen davon aus, dass der gemessene Wert des Streuverlusts dem empfohlenen Wert entspricht, berechnen die elektromagnetische Berechnung neu und erhalten so das Verhältnis der vier Wärmeverluste Kupferverbrauch, Aluminiumverbrauch und Eisenverbrauch zum Gesamtwärmeverlust PQ .Auch die Änderung seines Anteils entspricht den oben genannten Regeln.

Das heißt: Wenn sich die Leistung von klein nach groß ändert, nimmt der Anteil des Kupferverbrauchs und des Aluminiumverbrauchs im Allgemeinen von groß nach klein ab, was einen Abwärtstrend zeigt.Andererseits nimmt der Anteil von Eisenverlusten und Streuverlusten im Allgemeinen von klein nach groß zu und weist einen Aufwärtstrend auf.Unabhängig von 2-polig, 4-polig oder 6-polig: Wenn die Leistung größer als eine bestimmte Leistung ist, übersteigt der Eisenverlust den Kupferverlust.Auch der Anteil der Streuverluste nimmt von klein auf groß zu und nähert sich allmählich dem Kupferverlust oder übersteigt ihn sogar.Die Streuverlustleistung von mehr als 110 kW in 2 Polen wird zum ersten Faktor für den Wärmeverlust.

Abbildung 3 ist ein gestricheltes Liniendiagramm des Verhältnisses von vier Wärmeverlusten zu PQ für 4-polige Motoren der Y2-Serie (unter der Annahme, dass der gemessene Wert des Streuverlusts dem oben empfohlenen Wert entspricht und andere Verluste entsprechend dem Wert berechnet werden). .Die Ordinate ist das Verhältnis verschiedener Heizverluste zu PQ (%) und die Abszisse die Motorleistung (kW).Offensichtlich sind Eisenstreuverluste über 90 kW größer als Kupferverluste.

Abbildung 3. Das gestrichelte Liniendiagramm des Verhältnisses von Kupferverbrauch, Aluminiumverbrauch, Eisenverbrauch und Streuverlust zum Gesamtwärmeverlust von 4-poligen Motoren der Y2-Serie

1.4 In der Literatur wird das Verhältnis verschiedener Verluste zu den Gesamtverlusten (einschließlich Windreibung) untersucht.

Es zeigt sich, dass der Kupferverbrauch und der Aluminiumverbrauch 60 bis 70 % des Gesamtverlusts bei Kleinmotoren ausmachen und bei steigender Kapazität auf 30 bis 40 % sinken, während der Eisenverbrauch das Gegenteil ist.%über.Bei den Streuverlusten machen kleine Motoren etwa 5 bis 10 % der Gesamtverluste aus, während große Motoren mehr als 15 % ausmachen.Die offenbarten Gesetze sind ähnlich: Das heißt, wenn sich die Leistung von klein nach groß ändert, nimmt der Anteil des Kupferverlusts und des Aluminiumverlusts im Allgemeinen von groß nach klein ab, was einen Abwärtstrend zeigt, während der Anteil des Eisenverlusts und des Streuverlusts im Allgemeinen von zunimmt klein bis groß, mit Aufwärtstrend..

1.5 Berechnungsformel des empfohlenen Streuverlustwerts gemäß GB/T1032-2005 Methode 1

Der Zähler ist der gemessene Streuverlustwert.Von kleiner bis großer Motorleistung ändert sich der Anteil der Streuverluste an der Eingangsleistung und nimmt allmählich ab, wobei der Änderungsbereich nicht klein ist und etwa 2,5 % bis 1,1 % beträgt.Wenn der Nenner auf den Gesamtverlust ∑P geändert wird, d. h. Ps/∑P=Ps/P1/(1-η), und der Motorwirkungsgrad 0,667~0,967 beträgt, beträgt der Kehrwert von (1-η) 3~ 30, also die gemessene Verunreinigung. Verglichen mit dem Verhältnis der Eingangsleistung wird das Verhältnis von Verlustleistung zu Gesamtverlust um das 3- bis 30-fache verstärkt.Je höher die Leistung, desto schneller steigt die gestrichelte Linie an.Nimmt man das Verhältnis des Streuverlusts zum Gesamtwärmeverlust, ist der „Vergrößerungsfaktor“ offensichtlich größer.Für den 2-poligen 450-kW-Motor der R-Serie im obigen Beispiel ist das Verhältnis von Streuverlusten zur Eingangsleistung Ps/P1 etwas kleiner als der oben empfohlene berechnete Wert und das Verhältnis von Streuverlusten zu Gesamtverlusten ∑P und Gesamtwärmeverlust Der PQ beträgt jeweils 32,8 %.39,5 %, verglichen mit dem Verhältnis der Eingangsleistung P1, etwa 28-fach bzw. 34-fach „verstärkt“.

Die Beobachtungs- und Analysemethode in diesem Artikel besteht darin, das Verhältnis von vier Arten von Wärmeverlusten zum Gesamtwärmeverlust PQ zu ermitteln.Der Verhältniswert ist groß, und der Anteil und das Änderungsgesetz verschiedener Verluste sind deutlich zu erkennen, d Tendenz, während sich der Anteil von Eisenverlust und Streuverlust im Allgemeinen von klein nach groß verändert hat und einen Aufwärtstrend zeigt.Insbesondere wurde beobachtet, dass mit zunehmender Motorleistung der Anteil der Streuverluste im PQ umso höher war, der sich allmählich dem Kupferverlust näherte, den Kupferverlust überstieg und sogar zum ersten Faktor beim Wärmeverlust wurde.Streuverluste.Verglichen mit dem Verhältnis der Streuverluste zur Eingangsleistung wird das Verhältnis der gemessenen Streuverluste zum gesamten Wärmeverlust nur auf andere Weise ausgedrückt und ändert nichts an seiner physikalischen Natur.

2. Maßnahmen

Die Kenntnis der oben genannten Regel ist für die rationelle Konstruktion und Herstellung des Motors hilfreich.Die Leistung des Motors ist unterschiedlich, die Maßnahmen zur Reduzierung des Temperaturanstiegs und des Wärmeverlusts sind unterschiedlich und der Schwerpunkt ist unterschiedlich.

2.1 Bei Motoren mit geringer Leistung hat der Kupferverbrauch einen hohen Anteil am gesamten Wärmeverlust

Daher sollte eine Verringerung des Temperaturanstiegs zunächst den Kupferverbrauch verringern, z. B. durch Erhöhen des Drahtquerschnitts, Reduzieren der Anzahl der Leiter pro Schlitz, Vergrößern der Statorschlitzform und Verlängern des Eisenkerns.In der Fabrik wird der Temperaturanstieg häufig durch die Steuerung der Wärmelast AJ gesteuert, was für kleine Motoren völlig korrekt ist.Die Kontrolle von AJ bedeutet im Wesentlichen die Kontrolle des Kupferverlusts.Es ist nicht schwer, den Statorkupferverlust des gesamten Motors gemäß AJ, den Innendurchmesser des Stators, die Halbwindungslänge der Spule und den spezifischen Widerstand des Kupferdrahts zu ermitteln.

2.2 Wenn sich die Leistung von klein nach groß ändert, nähert sich der Eisenverlust allmählich dem Kupferverlust an

Der Eisenverbrauch übersteigt im Allgemeinen den Kupferverbrauch, wenn er mehr als 100 kW beträgt.Daher sollte bei großen Motoren auf die Reduzierung des Eisenverbrauchs geachtet werden.Für spezifische Maßnahmen können verlustarme Siliziumstahlbleche verwendet werden, die magnetische Dichte des Stators sollte nicht zu hoch sein und es sollte auf eine angemessene Verteilung der magnetischen Dichte jedes Teils geachtet werden.

Einige Fabriken konstruieren einige Hochleistungsmotoren neu und reduzieren die Statorschlitzform entsprechend.Die magnetische Dichteverteilung ist angemessen und das Verhältnis von Kupferverlust und Eisenverlust ist richtig eingestellt.Obwohl die Statorstromdichte zunimmt, nimmt die thermische Belastung zu und der Kupferverlust nimmt zu, die magnetische Statordichte nimmt ab und der Eisenverlust nimmt stärker ab als der Kupferverlust zunimmt.Die Leistung entspricht dem Originaldesign, nicht nur der Temperaturanstieg wird reduziert, sondern auch die im Stator verwendete Kupfermenge wird eingespart.

2.3 Um Streuverluste zu reduzieren

In diesem Artikel wird betont, dass dieJe größer die Motorleistung ist, desto mehr sollte auf die Reduzierung von Streuverlusten geachtet werden.Die Meinung, dass „Streuverluste viel kleiner sind als Kupferverluste“, gilt nur für kleine Motoren.Offensichtlich ist es nach der obigen Beobachtung und Analyse umso weniger geeignet, je höher die Leistung ist.Auch die Ansicht, dass „Streuverluste viel geringer sind als Eisenverluste“, ist unangemessen.

Das Verhältnis des gemessenen Werts der Streuverluste zur Eingangsleistung ist bei kleinen Motoren höher und das Verhältnis niedriger, wenn die Leistung größer ist. Es kann jedoch nicht gefolgert werden, dass kleine Motoren auf die Reduzierung von Streuverlusten achten sollten, während dies bei großen Motoren der Fall ist Streuverluste müssen nicht reduziert werden.Verlust.Im Gegenteil, je größer die Motorleistung, desto höher ist der Anteil des Streuverlusts am Gesamtwärmeverlust, der Streuverlust und der Eisenverlust liegen nahe am Kupferverlust oder übersteigen ihn sogar, also desto größer Je höher die Motorleistung, desto mehr Aufmerksamkeit sollte darauf gelegt werden.Reduzieren Sie Streuverluste.

2.4 Maßnahmen zur Reduzierung von Streuverlusten

Möglichkeiten zur Reduzierung von Streuverlusten, z. B. durch Vergrößerung des Luftspalts, da der Streuverlust ungefähr umgekehrt proportional zum Quadrat des Luftspalts ist;Reduzierung des harmonischen magnetischen Potenzials, z. B. durch Verwendung sinusförmiger (niedriger harmonischer) Wicklungen;korrekter Schlitzsitz;Reduzierung des Rastens, der Rotor nimmt einen geschlossenen Schlitz an, und der offene Schlitz des Hochspannungsmotors nimmt einen magnetischen Schlitzkeil an;Die Beschussbehandlung des Rotors aus Aluminiumguss reduziert den seitlichen Strom usw.Es ist zu beachten, dass die oben genannten Maßnahmen im Allgemeinen keine Zugabe wirksamer Materialien erfordern.Der sonstige Verbrauch hängt auch vom Erwärmungszustand des Motors ab, z. B. eine gute Wärmeableitung der Wicklung, eine niedrige Innentemperatur des Motors und ein geringer sonstiger Verbrauch.

Beispiel: Eine Fabrik repariert einen Motor mit 6 Polen und 250 kW.Nach dem Reparaturtest hat der Temperaturanstieg bei 75 % der Nennlast 125 K erreicht.Anschließend wird der Luftspalt auf das 1,3-fache des Originalmaßes bearbeitet.Im Test unter Nennlast sank der Temperaturanstieg tatsächlich auf 81 K, was voll und ganz zeigt, dass der Luftspalt zugenommen hat und die Streuverluste stark reduziert wurden.Das harmonische magnetische Potenzial ist ein wichtiger Faktor für Streuverluste.Motoren mittlerer und großer Leistung verwenden Sinuswicklungen, um das harmonische magnetische Potenzial zu reduzieren, und die Wirkung ist oft sehr gut.Für Motoren mittlerer und hoher Leistung werden gut konzipierte Sinuswicklungen verwendet.Wenn die harmonische Amplitude und die Amplitude im Vergleich zum ursprünglichen Design um 45 % bis 55 % reduziert werden, kann der Streuverlust um 32 % bis 55 % reduziert werden, andernfalls wird der Temperaturanstieg verringert und der Wirkungsgrad erhöht., der Lärm wird reduziert und es können Kupfer und Eisen eingespart werden.

3. Fazit

3.1 Drehstrommotor

Wenn sich die Leistung von klein nach groß ändert, steigt der Anteil des Kupferverbrauchs und des Aluminiumverbrauchs am Gesamtwärmeverlust im Allgemeinen von groß nach klein, während der Anteil des Eisenverbrauchsstreuverlusts im Allgemeinen von klein nach groß zunimmt.Bei Kleinmotoren haben Kupferverluste den größten Anteil am gesamten Wärmeverlust.Mit zunehmender Motorleistung nähern sich Streuverluste und Eisenverluste an und übersteigen den Kupferverlust.

3.2 Um den Wärmeverlust zu reduzieren

Die Leistung des Motors ist unterschiedlich und auch die Schwerpunkte der getroffenen Maßnahmen sind unterschiedlich.Bei kleinen Motoren sollte zunächst der Kupferverbrauch gesenkt werden.Bei Motoren mittlerer und hoher Leistung sollte der Reduzierung von Eisenverlusten und Streuverlusten mehr Aufmerksamkeit gewidmet werden.Die Ansicht, dass „Streuverluste viel kleiner sind als Kupferverluste und Eisenverluste“, ist einseitig.

3.3 Der Anteil der Streuverluste am Gesamtwärmeverlust großer Motoren ist höher

In diesem Artikel wird betont, dass je größer die Motorleistung ist, desto mehr Aufmerksamkeit sollte der Reduzierung von Streuverlusten gewidmet werden.

Zeitpunkt der Veröffentlichung: 01.07.2022