Frau Shens gute Freundin, der alte W, arbeitet in einer bestimmten Werkstatt.Aufgrund des gleichen Hauptfachs haben die beiden natürlich mehr Themen zu defekten Motoren.Frau Shen hat auch das Privileg und die Möglichkeit, Fälle von Motorfehlern zu sehen.Ihre Einheit verfügt über einen H355 2P 280 kW-Rotormotor aus Aluminiumguss.Der Kunde sagte, dass es während des Debugging-Vorgangs offensichtliche Vibrationen gegeben habe und der Austausch des Lagers nicht funktioniert habe.Aufgrund des Zeitaufwands für das Aufheizen konnte sich der Hersteller jedoch nur an die nächstgelegene Reparaturwerkstatt wenden., das ist die Einheit, in der sich das alte W befindet.

In Kombination mit den kundenseitigen Maßnahmen kann die Welle bei Demontage und Wartung manuell herausgezogen werden.Die Größe des Eisenkernwellenlochs und der Welle des Motorrotorkerns wird erfasst.Die Passung zwischen den beiden ist eine offensichtliche Spielpassung, und das Mindestspiel beträgt 0,08 mm auf einer Seite.Die Reparatureinheit gab dem Hersteller eine Rückmeldung über das Problem und führte eine umfassende Inspektion des Auftretens des Problems durch.Da meine gute Freundin, die alte W., Frau Shen, ein wenig Verständnis für den Prozess des Problems hat, gepaart mit meiner eigenen Analyse des Problems, werde ich diesen Fall mit Ihnen teilen.

●Es gibt umlaufende Kratzer in der Umfangsrichtung der Welle, die jedoch keinen allzu großen Einfluss auf die ursprünglich bearbeitete Oberfläche haben.Nach Angaben vonLaut Hersteller gibt es kein großes Problem mit der Bearbeitungsgröße der Welle undDer Durchmesser des Wellenlochs liegt offensichtlich außerhalb der Toleranz.

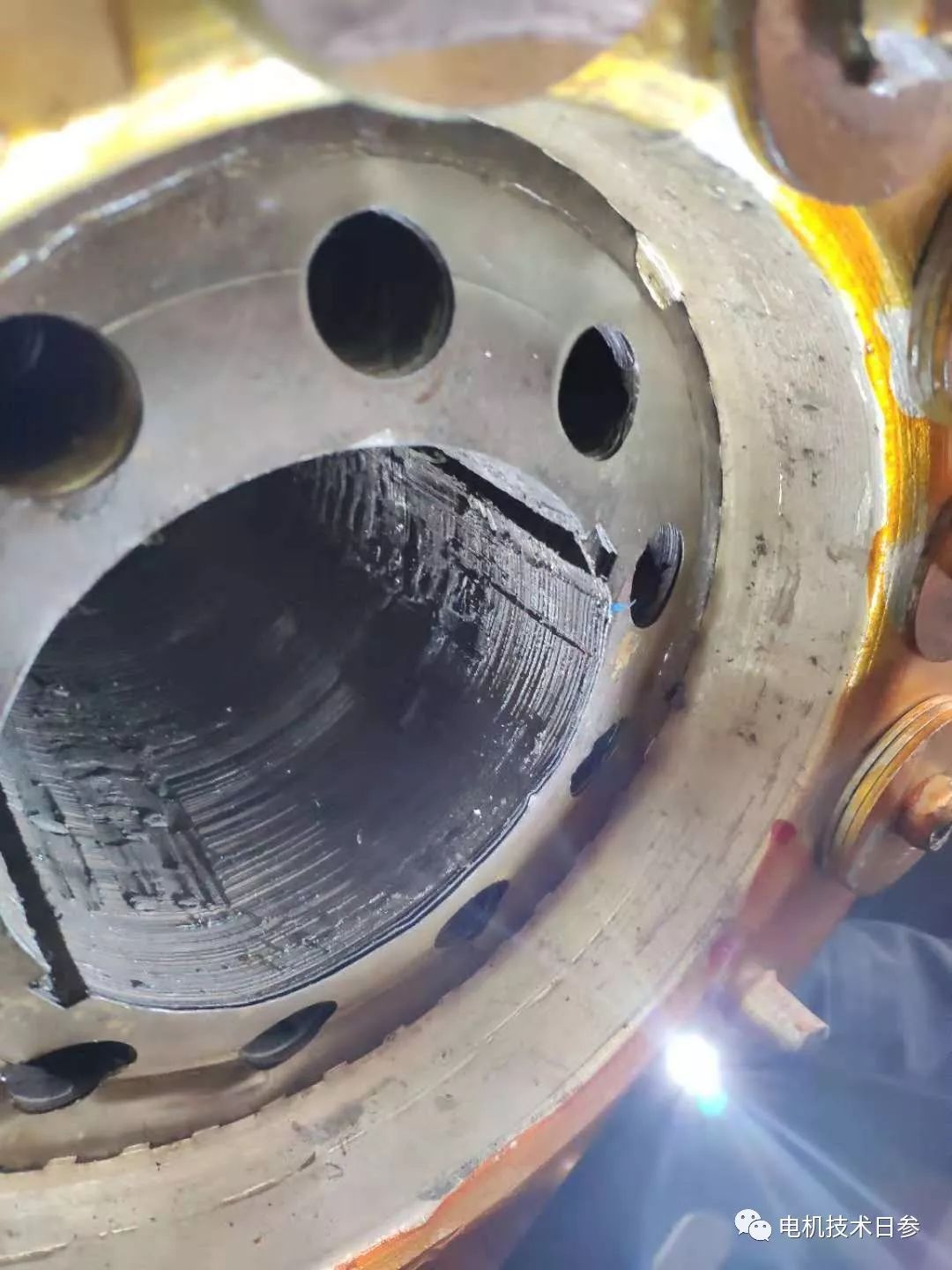

●Wenn die Größe des Rotorwellenlochs zu groß ist, kann festgestellt werden, dass das Wellenloch an einem Ende ernsthaft beschädigt ist und am Ende des Eisenkerns offensichtliche Anzeichen eines Topfbodens vorhanden sind.

●In der axialen Richtung des Wellenlochs sind offensichtlich echte Kratzspuren vorhanden, die durch den Herausziehvorgang der Welle verursacht werden sollten;

●Die Oberfläche des Rotors ist vollständig schwarz und befindet sich offensichtlich in einem Zustand nach dem Erhitzen.Die Rotorschlitze sind stark sägezahnförmig.

Bei der Inspektion wurde festgestellt, dass die Rotorwelle erhitzt und herausgezogen worden war.Durch diesen Vorgang wurde der Durchmesser des Schaftlochs beschädigt und vergrößert.Nachdem die Standardwelle wieder eingesetzt wurde, war der Rotor während des Betriebs des Motors zentrifugal und es kam zu periodischem und nichtperiodischem Kontakt mit der Welle.Erschütterung und das Endergebnis sind Motorvibrationen.Dieses Problem kann in der Testphase des Motors oder in der Nutzungsphase des Motors auftreten, ist jedoch ein fataler Schlag für den Motor selbst.

Wenn der Rotor des Motors während des dynamischen Auswuchtvorgangs die Anforderungen an die Auswuchtkontrolle nicht erfüllen kann, überprüfen Sie den Rotor auf Hufeisenprobleme, ziehen Sie die Welle durch ölgefülltes Kaltpressen heraus und setzen Sie dann das Kalibrierungswerkzeug ein (ähnlichzu einer falschen Welle), um den Rotorkern aus gegossenem Aluminium zu formen.Nach der Fertigstellung sind der Schaft und der Eisenkern fest miteinander verbunden und können nicht mehr herausgezogen werden, und der Schaft wird durch Kaltpressen gewaltsam herausgezogen, was schließlich zu schweren Schäden und Verformungen des Eisenkernlochs und des Durchmessers des Schaftlochs führt auch ernsthaft außerhalb der Toleranz;Dies führt zu einer Schwärzung des Rotors. Der Grund liegt darin, dass Welle und Rotor bei der ersten Formgebung erhitzt werden.

Ähnliche Probleme können bei verschiedenen Motorenherstellern auftreten, der Reparaturprozess ist jedoch manchmal schwieriger zu kontrollieren als der normale Produktions- und Verarbeitungsprozess, da jeder Fall seine eigenen individuellen Merkmale aufweist. Wie dieses Problem jedoch gelöst werden kann, ist eine Frage der Technologie und Management.effektive Fusion.

Zeitpunkt der Veröffentlichung: 17. April 2023