Der Kern der elektrischen Steuerung von Elektrofahrzeugen ist die Motorsteuerung.In diesem Artikel wird das in der Industrie häufig verwendete Prinzip des Stern-Dreieck-Starts zur Optimierung der Steuerung von Elektrofahrzeugen verwendet, sodass ein 48-V-Elektroantriebssystem zur Hauptform der Motorantriebsleistung von 10 bis 72 kW werden kann.Die Leistung des gesamten Fahrzeugs ist gewährleistet und gleichzeitig werden die Kosten für den Elektroantrieb von Klein- und Miniautos erheblich gesenkt.

In der aktuellen Studie wurde mir klar, dass die Steuerung von Elektrofahrzeugen tatsächlich die Steuerung des Motors ist.Da das in diesem Artikel enthaltene Wissen sehr umfangreich und detailliert ist, reichen die Wissenspunkte aus, um eine Monographie zu erstellen, wenn das Prinzip und der Prozess der Optimierung des Motorsteuerungsschemas gemäß den derzeit vom Autor gelesenen Lehrbüchern vollständig beschrieben werden mit mehr als 100 Seiten und mehr als 100.000 Wörtern.Um es den Lesern der Selbstmedien zu ermöglichen, eine solche Optimierungsmethode im Bereich von Tausenden von Wörtern zu verstehen und zu beherrschen.In diesem Artikel wird anhand konkreter Beispiele der Prozess der Optimierung des Motorschemas eines Elektrofahrzeugs beschrieben.

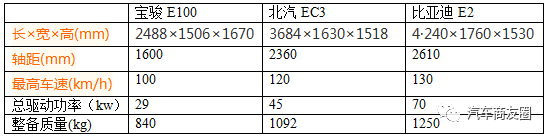

Die hier beschriebenen Beispiele basieren auf Baojun E100, BAIC EC3 und BYD E2.Es müssen nur die folgenden Parameter der beiden Modelle in Beziehung gesetzt werden, und nur die Motorsteuerung wird optimiert, um daraus ein 48-V-/144-V-DC-Doppelspannungsbatteriesystem, einen AC-33-V-/99-V-Doppelspannungsmotor und einen Satz Motortreiber zu machen .Unter ihnen ist das Leistungselektroniksystem des Motortreibers der Schlüssel zum gesamten Optimierungsschema, und der Autor untersucht es sorgfältig und gründlich.

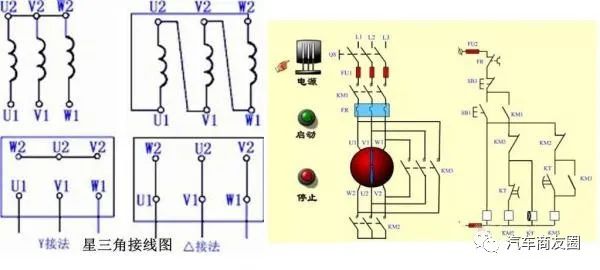

Mit anderen Worten: Die Motoren von Baojun E100, BAIC EC3 und BYD E2 müssen nur für ein 29-70-kW-Motorsteuerungssystem optimiert werden.Dabei handelt es sich um Vertreter des Kleinwagens A00, des Kleinwagens A0 und des kompakten reinen Elektroautos A.In diesem Artikel wird die industrielle Dreiphasen-Asynchronmotorsteuerungsmethode verwendet, um sie auf die Steuerung von Elektrofahrzeugmotoren durch Stern-Dreieck-, V/F+DTC-Dreiphasen-Asynchron-Induktionsmotorsteuerung anzuwenden.

Aus Platzgründen werden in diesem Artikel die Prinzipien des Sterndreiecks usw. nicht erläutert.Beginnen wir mit der üblichen Motorleistung in der industriellen Motorsteuerung.Der üblicherweise verwendete 380-V-Dreiphasen-Asynchronmotor hat eine Leistung von 0,18 bis 315 kW, die kleine Leistung ist eine Y-Verbindung, die mittlere Leistung ist eine △-Verbindung und die hohe Leistung ist ein 380/660-V-Motor.Im Allgemeinen sind 660-V-Motoren die Hauptmotoren über 300 kW.Es ist nicht so, dass Motoren über 300 kW nicht 380 V nutzen können, aber ihre Wirtschaftlichkeit ist nicht gut.Es ist der Strom, der die Wirtschaftlichkeit des Motors und des Steuerkreises begrenzt.Normalerweise kann 1 Quadratmillimeter einen Strom von 6 A leiten.Sobald der dreiphasige Asynchron-Induktionsmotor ausgelegt ist, wird sein Motorwicklungskabel bestimmt.Das heißt, der durchfließende Strom wird bestimmt.Aus Sicht von Industriemotoren ist 500 A der größte Wert für seine Wirtschaftlichkeit.

Zurück zum Elektrofahrzeugmotor: Die dreiphasige PWM-Spannung des 48-V-Batteriesystems beträgt 33 V.Wenn der wirtschaftliche Strom eines Industriemotors 500 A beträgt, beträgt der maximale wirtschaftliche Wert eines 48-V-Elektrofahrzeugs für einen dreiphasigen Induktionsmotor etwa 27 kW.Gleichzeitig ist die Zeit bis zum Erreichen des Maximalstroms angesichts der dynamischen Eigenschaften des Fahrzeugs sehr kurz und beträgt in der Regel nicht mehr als ein paar Minuten, d. h. 27 kW können in einen Überlastzustand gebracht werden.Normalerweise beträgt der Überlastungszustand das Zwei- bis Dreifache des Normalzustands.Das heißt, der normale Arbeitszustand beträgt 9 bis 13,5 kW.

Wenn wir nur die Übereinstimmung von Spannungspegel und Stromkapazität betrachten.Das 48-V-System kann nur innerhalb von 30 kW liegen, da die Fahreffizienz die beste Arbeitsbedingung darstellt.

Es gibt jedoch viele Steuerungsmethoden für Drehstrom-Asynchronmotoren.Elektrofahrzeuge verfügen über einen weiten Bereich der Geschwindigkeitsregelung (fast 0–100 %) und des Drehmomentregelbereichs (fast 0–100 %).Unter rauen Betriebsbedingungen nutzen Elektrofahrzeuge derzeit hauptsächlich die VF- oder DTC-Steuerung.Wenn eine Stern-Dreieck-Steuerung eingeführt wird, kann es zu unerwarteten Effekten kommen.

In der industriellen Steuerung beträgt die Stern-Dreieck-Steuerspannung das 1,732-fache, was eher ein Zufall als ein Prinzip ist.Das 48-V-System erhöht die PWM-Frequenzmodulation nicht, um 33 V Wechselstrom zu erzeugen, und der Motor, der entsprechend dem industriellen Motorspannungsniveau ausgelegt ist, beträgt 57 V.Aber wir stellen den Stern-Dreieck-Steuerspannungspegel auf das Dreifache ein, was der Wurzel aus 9 entspricht.Dann wären es 99V.

Das heißt, wenn der Motor als 99-V-AC-Drehstrom-Asynchronmotor mit Dreieckschaltung und 33-V-Y-Schaltung ausgelegt ist, kann die Motordrehzahl im Leistungsbereich von 20 bis 72 kW wirtschaftlich von 0 bis 100 % eingestellt werden Bedingungen.Normalerweise beträgt die maximale Drehzahl des Motors 12.000 U/min, die Drehmomentregelung beträgt 0–100 % und die Frequenzmodulation beträgt 0–400 Hz.

Wenn ein solches Optimierungsschema umgesetzt werden kann, können A-Klasse-Autos und Miniaturautos mit einem Motor eine gute Leistung erzielen.Wir wissen, dass die Kosten für ein 48-V-Motorsystem (im Spitzenwert von 30 kW) etwa 5.000 Yuan betragen.Die Kosten des Optimierungsschemas in diesem Artikel sind unbekannt, aber es fügt keine Materialien hinzu, sondern ändert nur die Steuerungsmethode und führt zwei Spannungsniveaus ein.Auch der Kostenanstieg ist kontrollierbar.

Natürlich wird ein solches Kontrollsystem viele neue Probleme mit sich bringen.Die größten Probleme sind das Design des Motors, das Design des Treibers und die sehr hohen Anforderungen an die Lade- und Entladeeigenschaften des Hochvolt-Batteriepakets.Diese Probleme sind kontrollierbar und es gibt bestehende Lösungen.Beispielsweise kann das Motordesign durch Anpassen des Verhältnisses von Hoch- und Niederspannungspegeln gelöst werden.Wir werden es im nächsten Artikel gemeinsam besprechen.

Zeitpunkt der Veröffentlichung: 02.03.2023